Je suis très satisfait de ma Prusa, c’est une imprimante fiable et sans histoire. Elle imprime généralement ce que je lui demande et la qualité d’impression est très bonne. Mais il faut avouer que le PLA est quand même très facile à imprimer. Alors, j’ai eu envie de tester un nouveau plastique. J’aimerais bien essayer d’imprimer des roues pour le robot mBot. Pour ce test, j’ai profité d’une commande chez grossiste 3D pour acheter une bobine de filament flexible Gris (TPU).

Avant de commencer, j’ai récolté quelques infos (notamment sur le site de Prusa) :

- Le filament flexible risque de se « tirebouchonner » dans le tube PTFE. Il est donc conseillé d’utiliser une imprimante avec le moteur d’extrusion est situé directement sur la tête d’impression (direct drive), comme par exemple la PRUSA i3 MK3.

- Le flexible adhère beaucoup plus que le PLA. Les différentes couches sont très soudées entre elles, ce qui est une bonne chose pour la solidité de la pièce, mais ça peut poser des problèmes avec les supports ou les pièces articulées (imprimées d’une seule pièce). De plus, la pièce risque de trop accrocher au plateau.

- Le plastique risque de se coincer dans la roue crantée de l’extrudeur, il faut donc baisser la vitesse d’impression et désactiver ou réduire la rétraction du filament.

- Mais, sans rétraction, on obtient des fils d’anges. La pièce est moins belle et il faut retirer les fils (et une partie du filament est perdue).

- Il y a un risque de sous extrusion, il faut donc augmenter légèrement la quantité de plastique extrudé

- La température d’impression du TPU est légèrement plus élevée qu’avec le PLA.

Pour ce 1er essai j’ai simplement sélectionné le profil Generic FLEX de PrusaSlicer et j’ai laissé tous les paramètres paramètres par défaut (0,20mm QUALITY). Sur l’imprimante, j’ai déchargé l’ancien filament à la température du PLA (215°) et chargé le nouveau à la température FLEX (240°). J’ai fais couler suffisamment de filament pour être sûr qu’il ne restait que du flexible dans la tête d’impression et j’ai lancé l’impression.

J’ai choisi un cube de 15 x 15 x 15 mm (rapidement modélisé sur Fusion 360) et le résultat est plutôt bon. On voit que le filament est assez coulant, mais cube est plutôt réussi. J’ai utilisé la surface d’impression granulée de Prusa et la pièce se décolle très bien à la fin de l’impression. Apparemment, il y a un risque que la pièce accroche trop avec la surface d’impression lisse. Dans ce cas, il est conseillé d’ajouter un peu de colle en bâton (oui, je sais c’est un peu paradoxal), mais je n’ai pas eu besoin de faire ça.

Ce qui est amusant, c’est que le cube est un peu mou quand on appuie au centre. En jouant sur le remplissage et l’épaisseur de la bordure, on devrait pouvoir le rendre plus ou moins souple. Mais le résultat n’est pas aussi caoutchouteux que je l’espérais (pour les pneus de mon robot).

J’ai ensuite imprimé un petit Benchy. Il y a eu un léger décollement de l’arrière du bateau pendant l’impression (warping). Mais heureusement, la pièce ne s’est pas décrochée, la prochaine fois, je mettrai une bordure pour être tranquille.

En fait, je me suis rendu compte, par la suite que la hauteur d’impression de la 1ère couche (par rapport à mon plateau) était légèrement déréglée. Si votre plateau est correctement réglé, la bordure n’est pas nécessaire.

Le résultat n’est pas complètement catastrophique, mais ce n’est quand même pas une réussite. La coque extérieure est très belle, mais il y a des grosses imperfections (je ne sais pas si on peut parler de cheveux d’ange) au moment où la buse se déplace d’un endroit à l’autre. Les voutes sont plutôt correctes, mais le pont droit à devant s’affaisse un peu. Quand à la cheminée, elle est complètement ratée, le plastique n’avait pas le temps de se solidifier entre les couches et la buse trempait dans une espèce de pâte de plastique fondu.

Peut être que la température (240°) est trop élevée. La fiche produit conseille une température de 210 à 240, mais l’étiquette de la bobine conseille plutôt de 200 à 230°. Il faut donc tester différentes températures, alors pour ne pas réimprimer à chaque fois un Benchy (environ 2h30 d’impression), j’ai crée 2 petites tours de 10 mm de diamètre reliées par un petit pont de 0,6 mm d’épaisseur (seulement 20mn).

J’ai imprimé la même pièce (avec les mêmes paramètres) à différentes températures, mais à 230°, 220° et 210° j’ai augmenté la température de la 1ère couche de 10°, pour avoir une meilleure accroche sur le plateau. J’ai eu un début de bouchage de la buse en essayant d’imprimer la 1ère couche à 210° alors je n’ai pas essayé de descendre plus bas dans les températures. Comme vous pouvez le voir sur ce test, la température n’a absolument aucune incidence sur les imperfections qui apparaissent lorsque la buse passe d’une colonne à l’autre.

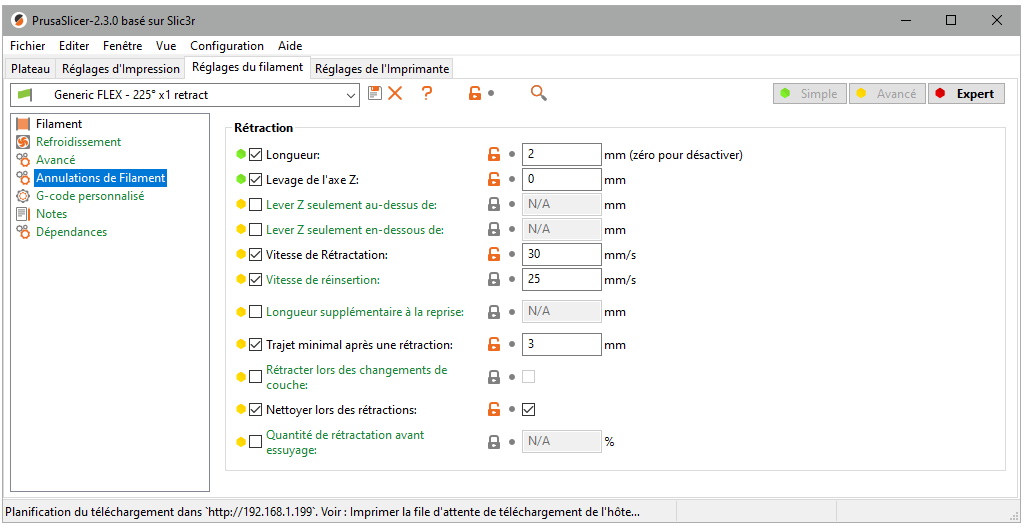

J’ai conservé la température minimale de 210° en me disant que si le filament est moins chaud, il aura peut être tendance à moins couler et j’ai activé la rétraction (qui était désactivée avec le profil Generic FLEX). La rétraction doit être dosée avec précision parce que si elle est trop importante ou trop rapide, cela peut poser des problèmes de bouchage de buse et d’enroulement de filament dans la roue crantée de l’extrudeur (à cause de l’élasticité du plastique). Le résultat n’est pas encore parfait, mais il y a une très grande amélioration.

Je n’ai pas voulu pousser à l’extrême la rétraction, alors j’ai testé d’autres paramètres. J’ai supprimé la sur-extrusion qui est normalement conseillée pour le filament flexible. Par défaut le multiplicateur est de 1,1 ce qui correspond à 110 % de filament extrudé (au lieu de 100 %). Le résultat semble légèrement mieux à 100% qu’à 110% (mais si ce n’est pas extrêmement significatif).

En remontant la température à 215° (juste pour voir la différence), je constate avec surprise que le problème a disparu. le pont de 10mm entre les 2 tours n’est toujours pas parfait, mais je ne pense pas qu’on puisse faire beaucoup mieux parce qu’aucun des paramètres précédents n’y a changé quelque chose.

J’ai donc réimprimer mon Benchy (avec une bordure) et le résultat est bien meilleur. Les problèmes d’imperfections (et de cheveux d’anges) ont nettement diminués et même la cheminée semble un peu moins ratée.

Les voutes et le pont de la vitre avant sont plutôt corrects…

Mais un nouveau problème est apparu, il s’agit de 3 petites marques à l’avant du bateau. J’ai remarqué que pendant l’impression, la pointe avait parfois tendance à se soulever légèrement. Comme le filament est flexible, il redescend au passage de la buse (et il remonte ensuite). On voit que le défaut se poursuit pendant quelques couches, qu’il se corrige tout seul et qu’ensuite cela recommence.

Comme le problème ne s’était pas manifesté sur le 1er Benchy, il est certainement causé par les nouveaux paramètres. Cela ne peut pas venir de la rétraction, puisse qu’il n’y en a pas à cet endroit de la pièce. J’ai remis l’extrusion à 110%, mais non seulement le problème s’est de nouveau manifesté, mais en plus, j’ai dû interrompre l’impression parce que le filament s’était coinsé dans la roue crantée de l’extrudeur (peut être un début de bouchage). J’ai donc essayé d’augmenter la température à 225° (1ère couche à 230°), en restant à 100% d’extrusion. Et visiblement c’était cela. Maintenant, la plupart des défauts ont disparus et le Benchy est plutôt réussi. Bien sûr, la cheminée fait toujours de la résistance, mais globalement je suis quand même très content de ce résultat.

Comme pour le cube, le Benchy est un peu mou et se déforme quand on appuie dessus. En baissant le remplissage à 5% il est possible d’avoir une coque un peu plus molle, mais sa structure épaisse ne le rend pas extrêmement flexible (il faudrait peut être réduire l’épaisseur des parois). Le plastique flexible est plus agréable au toucher et sa souplesse le rend beaucoup plus solide que le PLA (comme le roseau, il plie, mais ne rompt pas). J’ai essayé d’imprimer des roues pour le robot mBot, mais le plastique est trop dur. Même avec 5% de remplissage et des crans sur les roues, le robot glisse sur les surfaces lisses (comme par exemple une table en bois). S’il faut rajouter un pneu, ça ne sert à rien d’imprimer en TPU, autant utiliser du PLA.

Dans la foulée, j’ai imprimé un petit chat Calicat avec les mêmes paramètres et tout s’est bien passé (même s’il a de très légères imperfections sur le haut du crane).

J’ai aussi créé un sous-verre (pour éviter de faire des taches sur mon bureau).

Pour finir, j’ai essayé de faire un cube anti-stress de 50mm (avec un remplissage de 5%), mais le résultat est plutôt décevant. Il y a des trous sur l’un des coins du bas et sur la surface supérieure.

Pour arriver à un résultat correct, il faudrait peut être augmenter le remplissage et/ou le pourcentage d’extrusion. Mais sachant que chaque essai demande plus de 4h d’impression, je n’ai pas tellement envie de me lancer là dedans (pour une pièce si peu utile). Mais si le défi vous intéresse, à vous de jouer…

Paramètres d’impression

Si cela vous intéresse, voilà les paramètres que j’ai utilisés. Je suis parti du profil Generic FLEX et j’ai modifié le multiplicateur d’extrusion et la température de la buse. Je précise qu’il n’est pas obligatoire de posséder une imprimante PRUSA pour utiliser PrusaSlicer, il suffit simplement d’ajouter le profil de votre imprimante 3D.

Pour la rétraction, j’ai utilisé les paramètres suivants :

I enjoyeed reading this

J’aimeJ’aime

Excellent d’avoir ce retour d’expérience

J’aimeJ’aime