Je vous en ai déjà parlé mais j’aime beaucoup la marque Prusa. Bien sûr leurs imprimantes sont pas les moins chères du marché mais elles sont de très bonnes qualités, open source et l’entreprise est très vertueuse. Elle respecte ses clients, employés, l’environnement etc…

Prusa n’oblige pas ses clients à racheter une nouvelles imprimante, elle offre toujours la possibilité de faire la mise à jour matérielles. Et continue d’améliorer les firmwares des vieux modèles.

Petit à petit ma Prusa MK3S a évolué en MK3S+ puis en MK4 et je ne l’ai jamais regretté. Jusqu’à présent, la vitesse, la qualité, la fiabilité et le confort d’impression ont toujours été améliorés. C’est donc avec beaucoup d’enthousiasme que j’ai accueilli l’annonce de la MK4S.

J’ai reçu la mise à jour MK4 vers MK4S fin septembre et elle m’a couté « seulement » 109 € (plus les frais de ports), d’habitude c’est beaucoup plus cher…

PCBWay, le sponsor de la vidéo

L’article et la vidéo ne sont pas sponsorisés par PRUSA (je suis un client comme un autre). Mais PCBWay qui m’avait déjà accompagné lors de la création de la carte Arcade Shield (V1) a décidé de me soutenir aussi pour cette vidéo.

Mise à niveau de l’axe Y

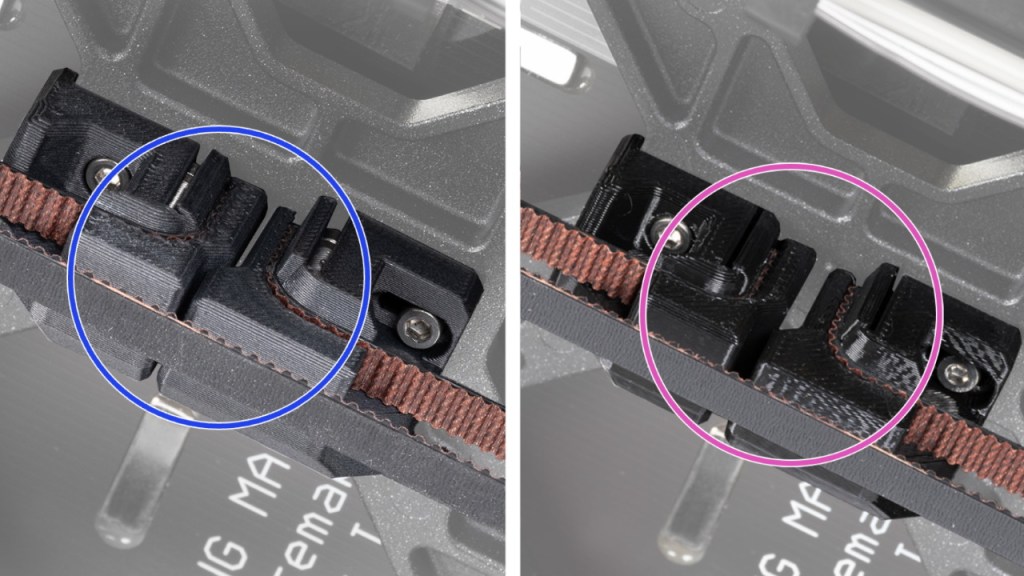

Il s’agit simplement de remplacer les 2 tendeurs de courroie imprimés en PETG par des pièces parfaitement identiques mais cette fois ci en PCCF.

Le PCCF est renforcé par des fibres de carbone et il est donc plus résistant aux hautes températures (jusqu’à 113°C) que le PETG (68°C). C’est peut être utilise pour des impressions qui nécessitent un plateau très chaud (justement comme le PCCF, qui a besoin de 110°).

Mais bien sûr, ça ne change pas la vitesse ou la qualité d’impression.

Mise à niveau du xLCD

Cette mise à jour est purement cosmétique, l’ancien boitier de l’écran LCD (imprimé en PETG) est remplacé par boitier en plastoc (lise et brillant) fourni par Prusa.

C’est vrai qu’au bout d’un an, les autocollants de l’ancien boitier avaient tendance à se décoller mais c’est un peu dommage, les pièces imprimées en 3D (sur une imprimante 3D) ça a quand même un peu plus de charme. Ça rappelait le movement RepRap (réplication rapide) qui est à l’origine de nos imprimantes 3D. C’était peut être une demande du marché américain que Prusa cherche à conquérir mais maintenant ma Prusa ressemble à un produit industriel…

Mise à niveau du Nextruder

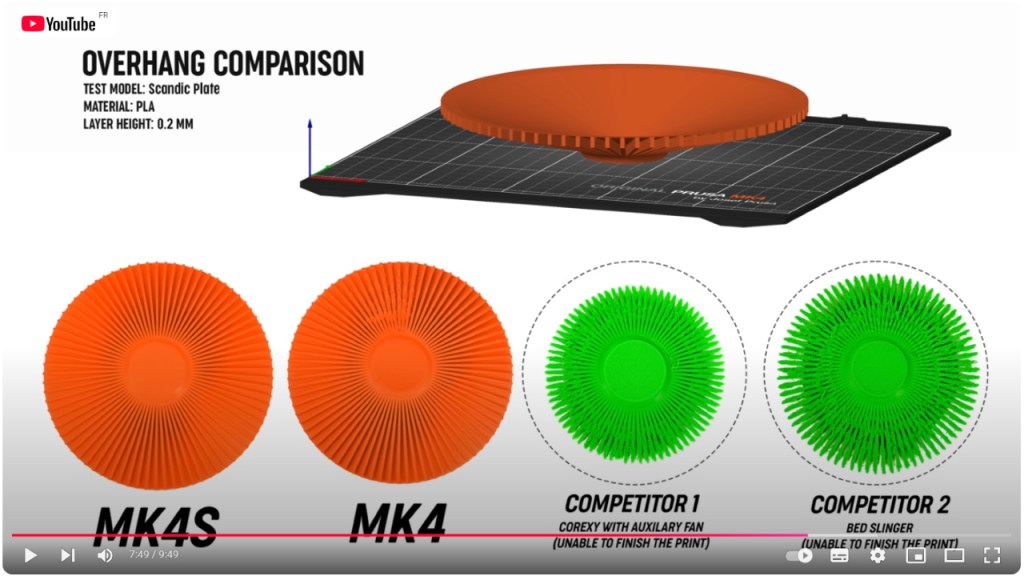

C’est le principal intérêt de la mise à jour, il s’agit d’améliorer le système de refroidissement du filament en remplaçant l’ancien ventilateur par un modèle plus puissant et en changeant le conduit d’air (pour proposer un flux d’air à 360°).

D’après Prusa, la nouvelle turbine « est toujours très silencieuse » et permettra d’imprimer beaucoup mieux les surplombs (ce qui éviterait d’utiliser des supports).

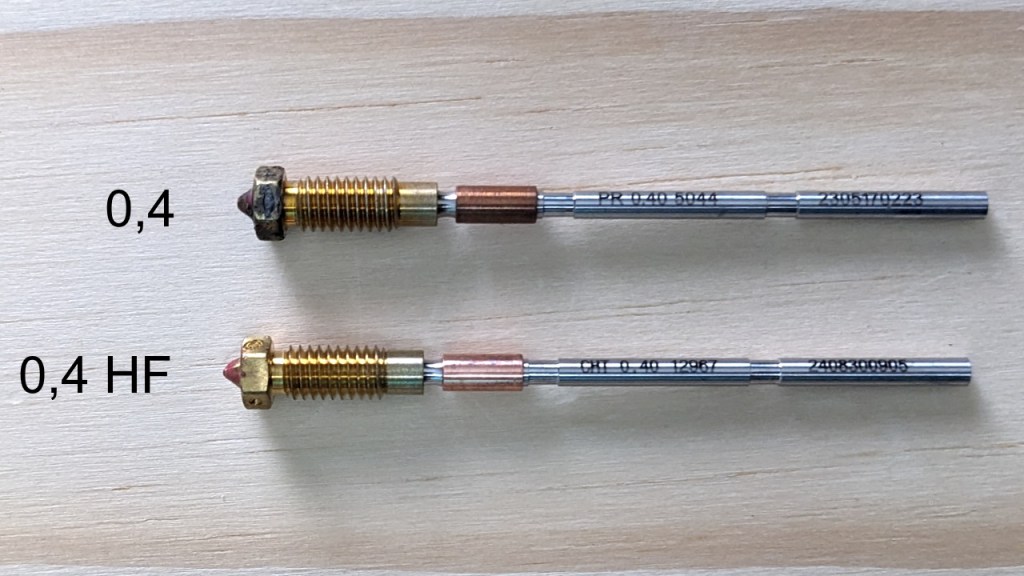

De plus, la nouvelle buse haut débit permettra d’augmenter la vitesse d’impression.

Au passage quelques pièces en PETG sont encore remplacées par du PCCF mais c’est plutôt pour faire joli que pour des raison techniques.

Mise à niveau de la connectivité

Une antenne NFC a été ajoutée (sous la carte mère) et le module WiFi a été changé. Mais ça ne m’intéresse pas vraiment. Mon imprimante au réseau local en Ethernet, ça permet d’envoyer directement le G-Code depuis PrisaSlicer et ça me suffit. Je n’ai pas envie d’envoyer mes données dans le cloud ou de gérer mes impressions à distance depuis un smartphone.

Par contre, il y a désormais une prise qui permet par exemple aux bidouilleurs de brancher un accéléromètre (et peut être d’autres extension à venir…). Et ce n’est pas tout, il existe aussi une carte d’extension avec des GPIO qui réagit aux commande G-code (ça me donne envie de tester tout ça).

Tests d’impression

Voyons maintenant les fameuses améliorations promises par Prusa…

Avant la mise à jour de l’imprimante, j’ai imprimé avec la MK4 la fameuse pièce qu’il serait impossible à imprimer correctement sans la MK4S. L’impression est très longue (environ 4h) et je m’attendais à retrouvez des défauts (qui seront ensuite corrigés par la mise à jour), mais inutile, la pièce est parfaite.

Pourtant, je n’ai rien fait de spécial, j’ai utilisé du filament générique et laissé tous les paramètres par défaut. Alors comment ont fait les ingénieurs de Prusa pour la rater dans leur vidéo ?

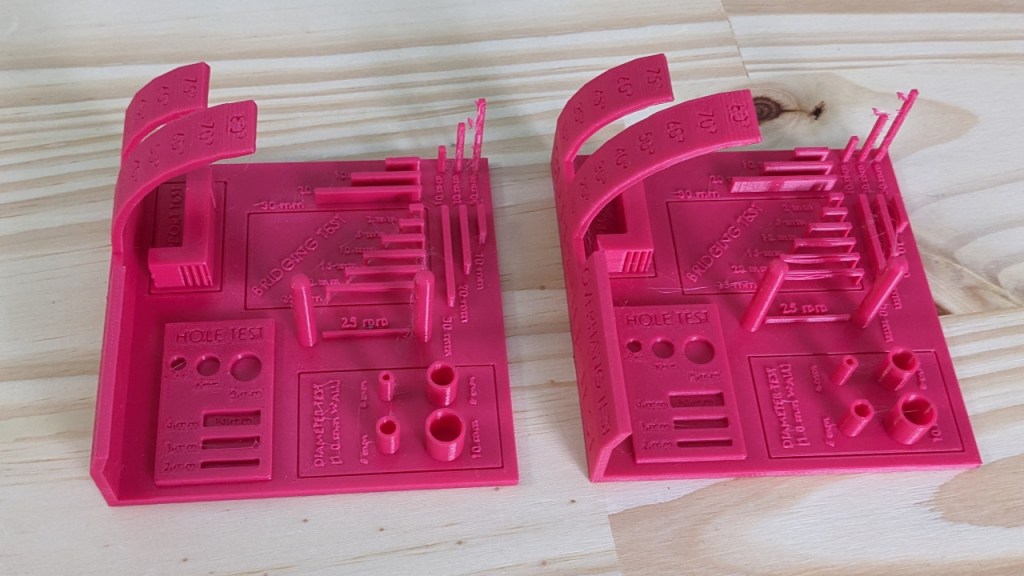

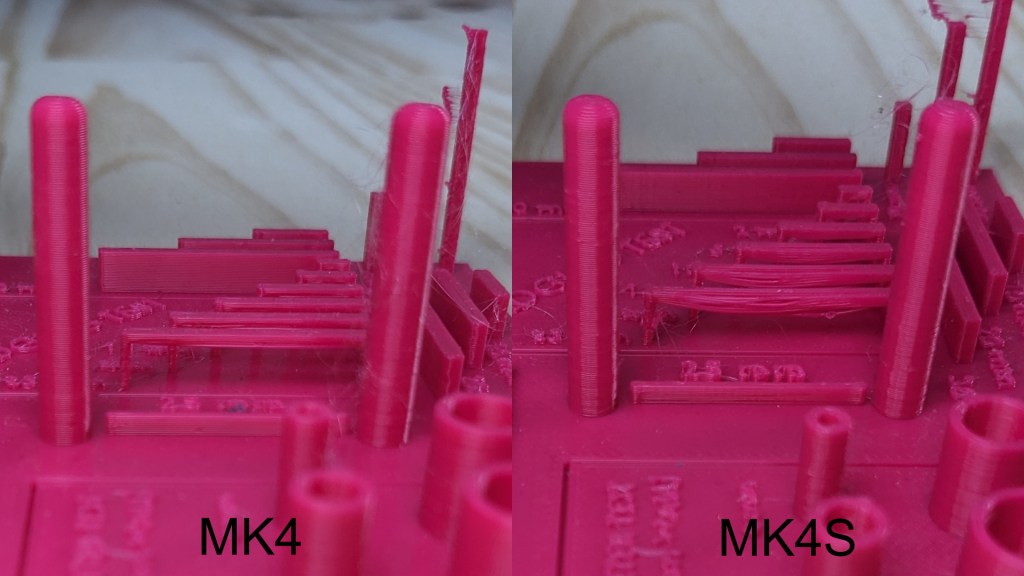

J’ai aussi imprimé (avant et après la mise à jour) le célèbre test tout en un de Gabbox3D.

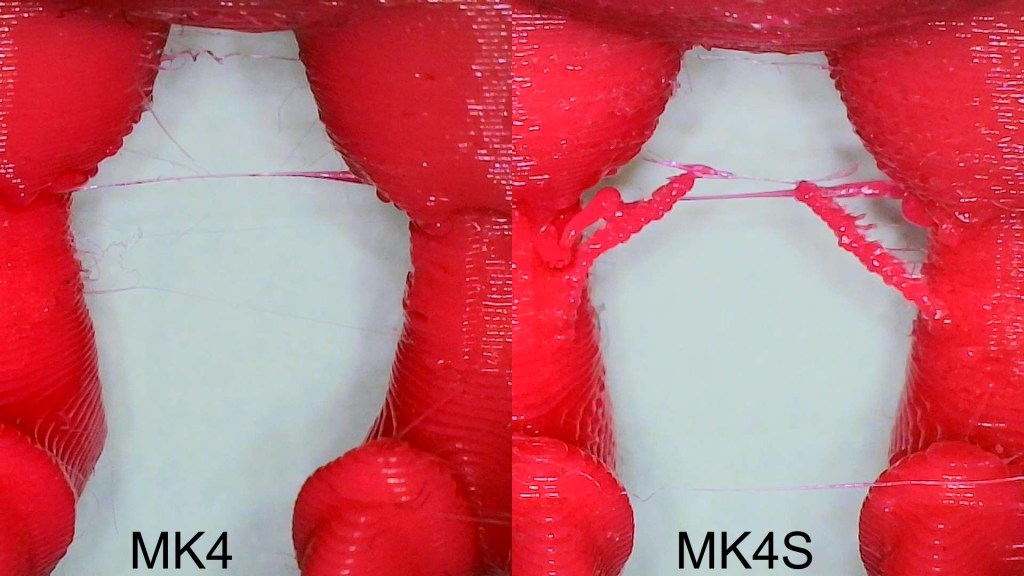

J’ai été très surpris de constater que globalement la MK4S s’en sort moins bien que la MK4. Surtout sur les ponts qui devaient être son point fort (avec le nouveau système de ventilation).

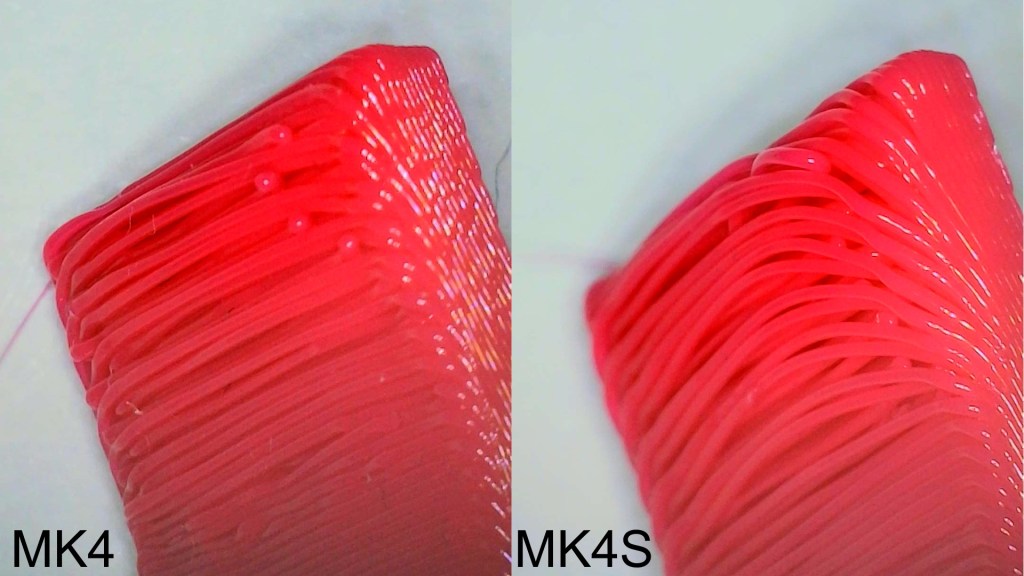

Les surplombs sont corrects mais un peu moins bons qu’avec l’ancienne version.

Et il y a bien plus de bavures…

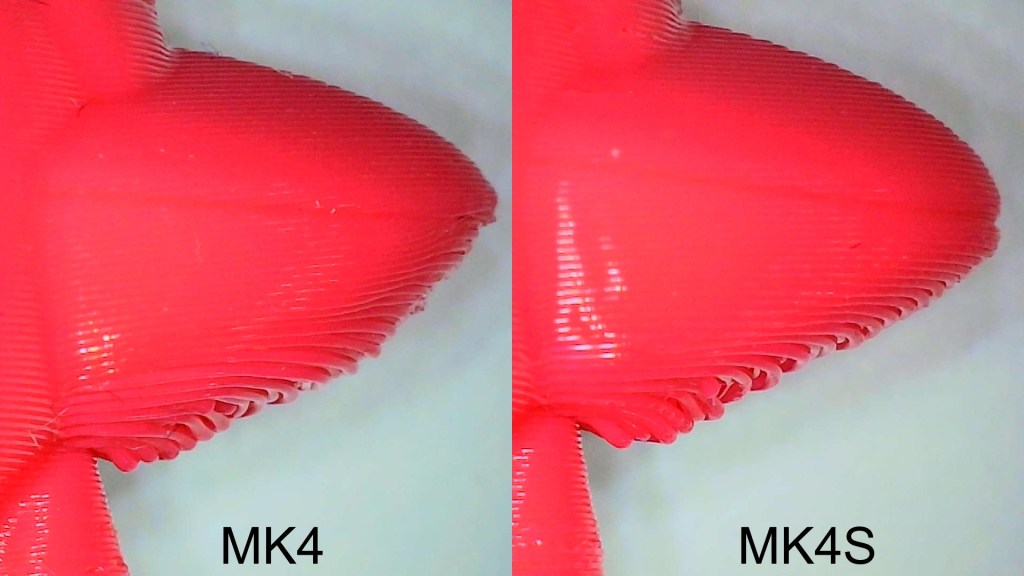

D’habitude j’utilise toujours un support pour imprimer le bec de mon poulet (la mascotte d’Arduiblog). Mais cette fois-ci j’ai testé sans…

Le résultat est très bon (avec les 2 imprimantes), mais il est légèrement meilleur avec la MK4 qu’avec la MK4S.

Et entre les jambes, il y a plus de bavures…

Et la chaussette ?

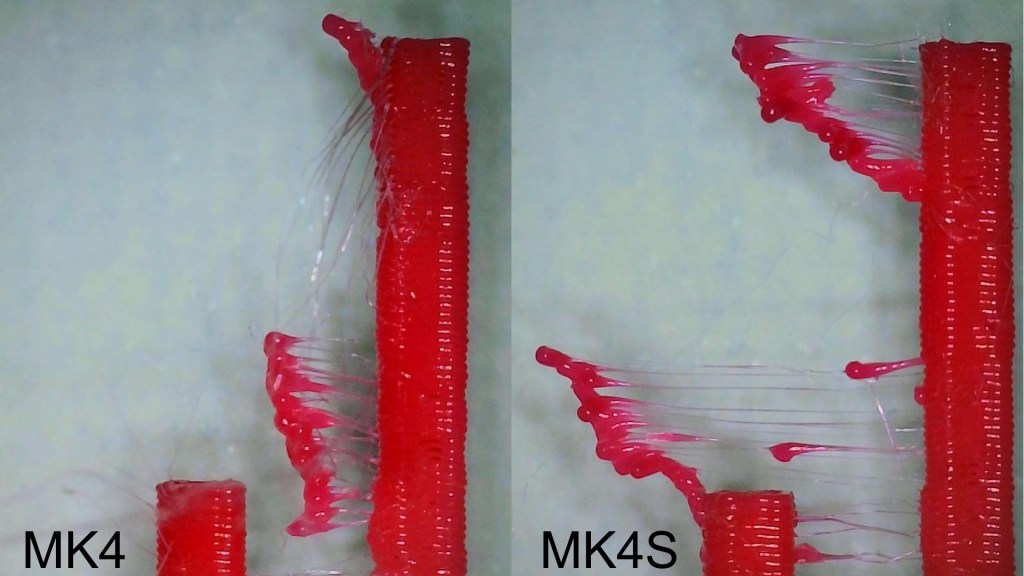

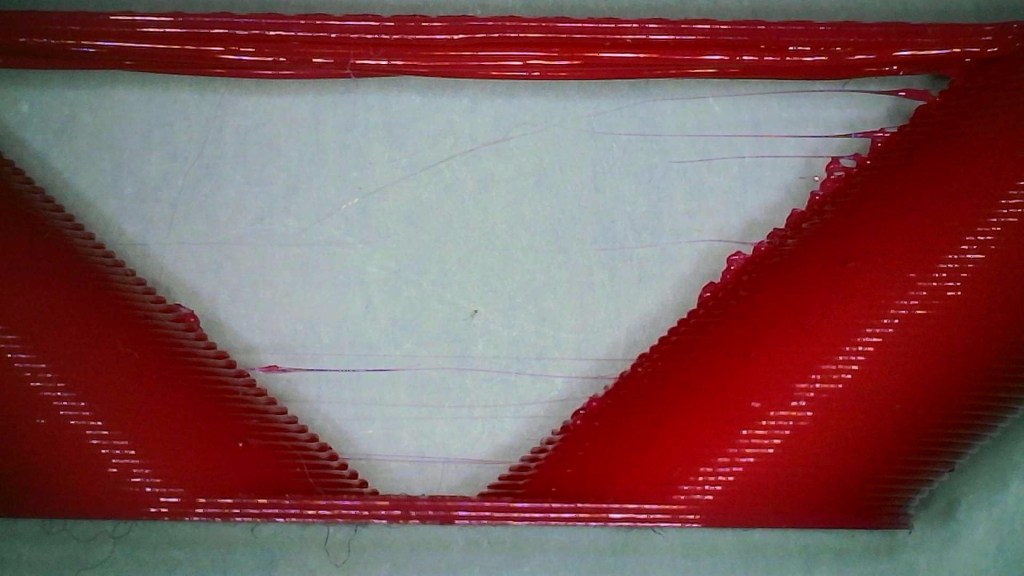

Prusa fourni une chaussette avec la MK4S et nous demande de l’activer dans les paramètres de l’imprimante. Je me suis demandé si le problème pouvait venir de là. Pour vérifier, j’ai modélisé une pièce test qui s’imprime en moins de 10 minutes et comporte un pont de 25 mm. Si ça vous intéresse, vous pouvez télécharger le fichier Test_pont2 ICI.

J’ai remis la buse 0,4 mm classique et j’ai testé l’impression sans chaussette

Puis avec chaussette

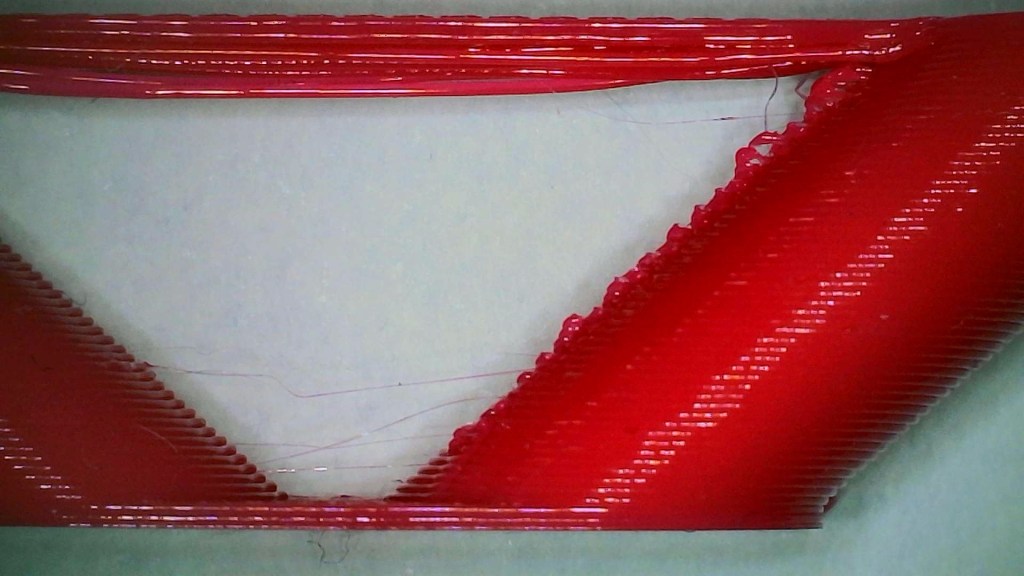

Ensuite j’ai fais la même chose avec la nouvelle buse HF0,4 mm. Voilà le résultat sans chaussette.

Et avec chaussette

Apparemment, l’impression des ponts est moins bonne avec la chaussette.

Le bruit

Lorsqu’il souffle à pleine puissance, le nouveau ventilateur « Turbine » est plus bruyant que l’ancien. Bien sûr, comme l’explique Joseph Prusa dans sa vidéo, il ne souffle pas en permanence à 100%. Cependant, lors des pics, c’est plutôt désagréable.

Conclusion

Vous devez vous en douter, je suis plutôt déçu et je ne peux pas actuellement vous conseiller de faire la mise à jour de votre MK4 en MK4S.

Pour l’instant, l’imprimante est plus bruyante et imprime moins bien. Elle est légèrement plus rapide avec la buse HF mais avec une buse de 0,4 mm (et du PLA ou du PETG) le gain est vraiment négligeable (Prusa a imprimé un Groot en 4 h 27 au lieu de 4 h 34).

Bien sûr, cet avis n’est pas définitif, la Prusa MK4 est sortie depuis plus d’un an. Elle bénéficie donc de profils d’impression « aux petits oignons ». Il suffirait que Prusa prenne le temps d’optimiser les paramètres d’impression de la MK4S (notamment avec la chaussette) pour que la tendance s’inverse. Dommage qu’ils ne l’aient pas fait avant de commercialiser cette mise à jour…

Prusa, c’est historique et réputé, respecté.

Mais trop cher pour ce que c’est, et pas mieux que la concurrence. Et très en retard sur le reste.

J’aimeJ’aime